手机:0317-8290311

电话:18733036768

邮箱:yashengjixie@126.com

地址:河北省泊头市交河镇北工业区

消失模铸造(又称实型铸造)是将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。

一.白色缺陷-产生原因:EPC在浇注过程中,由于型砂被快速流动的铁水冲刷进人型腔与铁水混杂在一起,造成铸件夹砂。铸件经机加工后发现加工面上有砂粒,像雪花一样分散或密集分布,习惯上称为“白色缺陷”。白色缺陷会使铸件报废,实际生产中危害很大.

白色缺陷经常产生位置:浇口杯浇口杯是用石英砂以水玻璃作粘结剂吹CO2硬化而成。若CO2控制不当,浇口杯强度不好,在浇注时,杯中砂粒易脱落进入型腔。浇口杯与直浇道连接处主要是由于金属液直接冲刷浇口,破坏涂层,导致型砂溃散。直浇道与横浇道连接处下部由于直浇道高度高,浇注时,金属液落差大,将横浇道涂层破坏,造成型砂溃散后进入型腔。

解决措施:防止涂层破坏由于此处真空度高,故可不考虑该处涂层的透气性,增加其涂层厚度和强度以增强阻挡型砂流动。箱外组合原则模型与浇注系统在装箱前组合。涂料吹干原则确实要在装箱时连接浇注系统的,接触处要用涂料封闭,但涂料必须吹干,以防止湿涂料脱落。浇注避免浇注时铁水正对直浇道,应使铁水流过浇口杯缓冲后流进直浇道。

二.铸型损坏-铸型损坏是使用无粘结剂型砂时颇为常见的缺陷。

铸型上部坍塌主要原因为:由于铸型上部砂箱太薄,在金属液浮力作用下导致损坏;由于其正下方在浇注过程中出现空洞而坍塌。解决上部坍塌应使铸型上部有足够的吃砂量。

型腔内局部产生空洞而致铸型损坏:产生原因是浇注过程不畅,金属液前端短暂停滞,发泡模与金属液间形成空洞,空洞处铸型因受金属液热作用而破坏。应改善浇注方案,使金属液流持续不断流向型腔。

浇注系统设置不当而致的铸型损坏:当(大型铸铁平板)铸件较大时,由于内浇道太短,铸件与横浇道之间砂层太薄而致使铸型损坏。可改善浇注系统,适当延长内浇道,增加铸件与横浇道间砂层厚度以增大其强度。

三:粘砂-产生原因:浇注温度过高,实践证明适当的提高浇注温度有利于改善铸件表面质量,对于浇不足和表面皱皮也大有改善,但浇注温度太高就会出现粘砂;型砂充填紧实度不够,比如振实设备不理想、涂料透气性太高或涂层太薄等。解决措施:合理控制真空度和浇注温度,在保证浇注顺利进行的前提下,尽量降低真空度和浇注温度,以抑制高温金属液的穿透能力;应该分批加砂,改善振实设备,适当增加涂层厚度,提高涂层耐火度等。

四.气孔和夹渣-气孔和夹渣存在于铸件上部或死角处的表皮下,只有经过机械加工后才能看到。该缺陷出现在非重要加工面时可进行补焊,若出现在重要加工面,铸件报废。产生原因:模样气化后生成大量气体和一定残渣,这是气孔和夹杂的主要来源;浇注系统或内浇道结构不合理,容易使气体和残渣裹在铁水中,形成气孔和夹渣;浇注温度低,不能使气体和残渣充分排出也易产生气体和夹渣。

解决措施:采用底注式浇注系统,使铁水的充型方向与气化气体和残渣的上升方向一致,减少铁水裹挟气体和残渣的机会;提高浇注温度,浇注后期适当放慢浇注速度,使气体和残渣有充足时间排出砂箱或上升到铸件顶部;合理填砂造型,控制模样浇注时的发气量,提高涂层透气性,提高真空系统抽气能力,使气体及时排出;在铸件的最高处或死角处设置集渣冒口;制作模样时,加大模型顶部的加工余量,用金属切削的方法消除气孔和夹渣。

五.塌箱-塌箱是指浇注过程中铸型塌陷,金属液不能从直浇道进入型腔,无法浇注。

产生原因:主要是由于浇注时砂箱内真空度急剧下降而使干砂流动的可能性增加,同时,热解产物的形成使局部砂型中气压升高,升高到超过气隙中的压力时,干砂就会向气隙中流动而造成铸型塌箱。

解决措施:合理掌握浇注速度,保证浇口杯始终被金属液充满,浇注中不断流;提高砂箱内初始真空度或采用大抽气量真空泵;硅砂摩擦因数大,密度小,采用硅砂作型砂有利于提高剪切强度;浇注大件时,应采取底注式浇注系统,抑制模样发气量,同时使气化同时进行,从浇注开始就在气隙内建立一定压力。

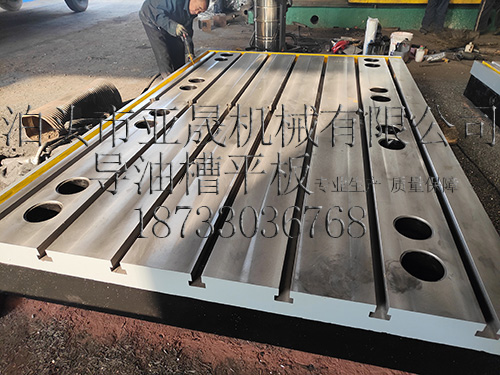

上一条 : T型槽导轨拼接使用,性价比高

下一条 : 什么原因造成铸铁地轨铸件硬度不足